متانول (Methanol) یکی از سه محصول بسیار مهم صنایع شیمیایی در دنیا بوده و مواد بسیاری از آن مشتق میشوند. همچنین با توجه به کمبود قابل پیشبینی منابع انرژی در آینده، مصرف مستقیم متانول بهعنوان سوخت پاک و یا در تولید هیدروژن مصرفی پیلهای سوختی، بسیار موردتوجه است. واژه متیل الکل ریشه یونانی دارد. Methu به معنی شراب و hyel به معنی چوب است. متیل در سال 1840 از کلمه متیلن مشتق شد و برای نامیدن متیل الکل استفاده شد. در سال 1892 از طرف انجمن بینالمللی نامگذاری ترکیبات شیمیایی ، متیل الکل به متانول (Methanol) تغییر نام یافت.

متانول (Methanol) به نام متیل الکل و الکل چوب هم شناخته میشود. متانول یک ترکیب شیمیایی با فرمول CH3OH بوده و سادهترین نوع الکل است. متانول مایعی سبک، فرار، بدون رنگ و قابل اشتعال است. در اثر سوختن در هوا دیاکسید کربن و آب تولید میکند. متانول با شعلهای تقریباً بیرنگ میسوزد. این ترکیب از متابولیسم غیر هوازی گونههای زیادی از باکتریها تولید میشود. درنتیجه مقدار اندکی از بخار متانول در جو وجود دارد. متانول موجود در اتمسفر بعد از گذشت چند روز توسط اکسیژن و نور خورشید به CO2 اکسید میشود.

شعله سوختن متانول بیرنگ است و باید مراقب بود تا شعله آن سبب سوختگی نشود. بااینحال متانول بهمراتب سمیتر از اتانول است. خوردن 30 سیسی متانول باعث مرگ و 5 سیسی باعث کوری دائم میشود و به دلیل بیرنگی در محیطهایی که افراد با متانول سروکار دارند لازم است احتیاطهای لازم به عمل آید تا این ماده با آب اشتباه نشود.

اثرات این ماده سمی بر بدن انسان معمولاً پس از چند ساعت و حتی چند روز ظاهر میشود که عواقب عصبی و گوارشی شدید به وجود میآورد. همچنین تنفس کردن در محیطی که به بخار متانول آلوده است پس از مدت طولانی اثرات سمی بر بدن میگذارد.

چون متانول به هر نسبت با آب مخلوط میشود، در صورت آتش گرفتن نمیتوان آن را با آب خاموش نمود و برای این کار از Foam استفاده میشود.

تاریخچه متانول

در فرآیند مومیایی کردن در مصر باستان، از مادهای استفاده میشد که حاوی متانول بود و از تجزیه حرارتی چوب به دست میآمد. متانول خالص اولین بار در سال 1661 توسط رابرت بویل از چوب استخراج شد. در سال 1923 شیمیدان آلمانی، “ماتیاس” پیر، متانول را از گاز سنتز (مخلوطی از CO و H2 که از کک به دست میآید) تولید کرد. در این فرآیند، از کرومات روی بهعنوان کاتالیزور استفاده میشد و واکنش در شرایط سختی مانند فشار 1000-300 اتمسفر و دمای حدود 400 درجه سانتیگراد انجام میگرفت. در شیوه مدرن تولید متانول، از کاتالیزورهایی استفاده میشود که در فشارهای پائین عمل میکنند و کارایی مؤثرتری دارند.

امروزه گاز سنتز موردنظر برای تولید متانول مانند گذشته از زغال به دست نمیآید، بلکه از واکنش متان موجود در گازهای طبیعی تحتفشار ملایم ۱۰–۲۰ اتمسفر و دمای ۸۵۰ درجه سانتیگراد با بخارآب و در مجاورت کاتالیزور نیکل تولید میشود. CO و 2H تولیدشده، تحت تأثیر کاتالیزوری که مخلوطی از مس و اکسید روی و آلومینیوم است، واکنش داده، متانول ایجاد میکنند. این کاتالیزور نخستین بار در سال ۱۹۶۶ توسط ICI استفاده شد. این واکنش در فشار ۵۰–۱۰۰ اتمسفر و دمای ۲۵۰ درجه سانتیگراد صورت میگیرد. روش دیگر تولید متانول، واکنش دیاکسید کربن با هیدروژن اضافی است که تولید متانول و آب میکند.

کاربرد متانول (Methanol)

متانول (Methanol) بهصورت محدود بهعنوان سوخت در موتورهایی با سیستم احتراق داخلی استفاده میشود. متانول تولیدشده از چوب و سایر ترکیبات آلی را متانول آلی یا بیو الکل مینامند که یک منبع تجدید شدنی برای سوخت است و میتواند جایگزین مشتقات نفت خام شود. بااینهمه، از بیو الکل 100 درصد نمیتوان در ماشینهای دیزلی بدون ایجاد تغییر در موتور ماشین استفاده کرد. متانول بهعنوان حلال ، ضدیخ و در تهیه سایر ترکیبات شیمیایی استفاده میشود. متانول بهعنوان یکی از محصولات استراتژیک در تولید بسیاری از محصولات نهایی مانند حلالها، رنگها، پلاستیکها و ضدیخها مورداستفاده قرار میگیرد. تنوع مشتقات متانول و استفاده آن در صنایع مختلف، این محصول را بهعنوان یک کالای استراتژیک مطرح ساخته است و هم ازاینروی نوسان قیمت آن بر بسیاری از صنایع تولیدی اثر میگذارد.

قسمت اعظم متانول تولیدی در جهان صرف تولید فرمالدئیدها و اسید استیک و MTBE میشود. استیک اسید یا جوهر سرکه تاریخچه بسیار قدیمی دارد. بشر از گذشتههای بسیار دور از طریق غیر سنتزی و عمدتاً به روش تخمیر و تقطیر به این ماده دسترسی داشته و در تولید مواد غذایی، دارویی و صنایعی مانند چرمسازی و تهیه رنگها و غیره از آن استفاده میکرده است. اسید استیک بهصورت صنعتی از روشهای سنتزی تهیه میشود. یکی از این روشها سنتز اسید استیک از متانول و مونواکسید کربن (کربوناسیون) است. اسید استیک در تهیه موادی چون استانیلید، اتیل استات، ایزو پروپییل استات، بوتیل استات، استیل کلرلید، مونوکلرو استیک اسید، کتن و … مورداستفاده قرار میگیرد.

فرمالدئید:

در صنعت از اکسیداسیون کاتالیزوری متانول (Methanol)، تهیه میشود. معمولاً از نقره فلزی یا مخلوط اکسید آهن و مولیبدن بهعنوان کاتالیزور استفاده میشود. در صورت استفاده از اکسید آهن و مولیبدن بهعنوان کاتالیزور، متانول با اکسیژن در دمای ۴۰۰ درجه سانتیگراد واکنش میدهد. از فرمالدئید به علت از بین بردن بیشتر باکتریها بهعنوان محلول ضدعفونیکننده استفاده میشود. همچنین برای نگهداری از نمونههای بیولوژیکی هم مورداستفاده قرار میگیرد. عمدهترین استفاده فرمالدئید در تولید پلیمر و سایر ترکیبات شیمیایی است. رزینهای فرمالدئید، از واکنش فرمالدئید با فنل ، اوره و ملامین ایجاد میشوند. این مواد معمولاً بهعنوان رزینهای چسبناک در تولید تختههای سهلایی، در ساخت اسفنجهای قالبگیری شده و تولید اسفنجهای عایق کاربرد دارند. همچنین فرمالدئید در تولید پلی فرمالید، EDTA، رزول، نوولاک، فنل فرمالید، پیرولیدون، متیل پیرولیدون، پلی استال و… نیز کاربرد دارد.

MTBE:

متیل ترشری بوتیل اتر یک بنزین افزودنی است که برای افزایش عدد اکتان اضافه میشود و از متانول و ایزو بوتیلن تولید میشود. MTBE اولین مادهٔ اکسیژنداری بود که بهعنوان افزودنی به بنزین برای کاملتر شدن فرآیند احتراق در نظر گرفته شد، متانول که خود از اجزای اصلی بوجودآورنده MTBE است اغلب از گاز طبیعی و دیگر محصولات نفتی به دست میآید. این ماده عمدتاً بهعنوان اکسیژندار کننده سوخت بکار میرود. پس از کنار گذاشتن تترا اتیل سرب در کشور از روش اکسیژندار کردن بنزین از طریق افزودن MTBE استفاده میشود، درواقع در حال حاضر عدد اکتان موردنظر خود را بهجای افزودن تترا اتیل سرب با افزودن MTBE به دست میآوریم. اتیلن و پروپیلن: یکی از این فرآیندها تبدیل کاتالیستی ترکیبات متوکسی نظیر متانول و یا دی متیل اتر به مخلوط الفینها میباشد.

این پروسه یا “متانول به الفین” نام دارد، متانول خام را به اتیلن و پروپیلن تبدیل مینماید. در طی این فرآیند ابتدا در مرحله اول، گاز طبیعی به متانول خام تبدیل میگردد و در مرحله دوم متانول حاصله از طریق یک واکنش کاتالیستی به اتیلن و پروپیلن تبدیل میگردد. از عمده ویژگیهای این فرآیند تبدیل عمدهترین جزء گاز طبیعی (متان) به الفین میباشد. متان حدود ۹۰ درصد از گاز طبیعی را تشکیل میدهد ازاینرو تبدیل آن به الفین بسیار پر صرفه میباشد. اتیلن و پروپیلن تولیدی با خلوص بالای ۹۷ درصد بوده و میتوان آن را بهراحتی جدا ساخته و به واحد پلیمر سازی فرستاد. اقتصادی بودن این پروسه به عواملی نظیر قیمت و بازار فروش اولفینها، هزینه متانول خوراک، هزینه کاتالیست و پلنت بستگی دارد. بسته به زمان و مکانهای مختلف بازارهای متفاوتی برای اتیلن و پروپیلن وجود دارد. در آمریکا و اروپا تقاضا برای اتیلن اغلب بیشتر از پروپیلن میباشد در حالیکه در اقیانوسیه تقاضا برای پروپیلن بیشتر از اتیلن است.

متیل استات:

متیل استات عمدتاً برای تولید استات سلولز استفاده میشود و به همین دلیل تولید متیل استات تقریباً برابر با مصرف آن میباشد. بیشترین میزان استات سلولز در تولید فیلتر سیگار و صنایع الیاف استفاده میشود. میزان تقاضا برای متیل استات بستگی به میزان تولید استات سلولز دارد. مصرف جهانی استات سلولز برای تولید فیلتر سیگار همچنان در حال رشد است و به همین دلیل پیشبینی میشود مصرف متیل استات که جهت تولید استات سلولز مصرف میشود تا سال ۲۰۱۱ رشد متوسطی داشته باشد.

متیل آمین:

مونومتیل آمین یا متیل آمین بانامهای متان آمین یا آمینومتان، دی متیل آمین با نام متیل متان آمین شناخته میشود. این مواد در دمای محیط به شکل گازی با بوی آمونیاکی که در آب، الکل و اتر محلول هستند، همچنین بهصورت خالص بسیار قابل اشتعال و سمی میباشند. مونومتیل آمین در تولید مادهای به نام متیل ایزوسیانات بکار میرود که این ماده خود ماده اولیه تولید سمومی مانند کارباریل سوین تمیک، بروت، کر بوفوران و کربوسولفان میباشد، همچنین با مونومتیل آمین فسژن شده سموم متومیل و اگزامیل تولید میشود. حلال نرمال متیل پیرولیدون از مصارف عمده این حلال استخراج مواد از روغنهای روان کننده میباشد. در این فرایند از متیل پیرولیدون برای جداسازی بنزن، تولوئن و زایلن استفاده میشود. همچنین این ترکیب به دلیل سمیت کم میتواند جایگزین حلال متیل کلراید در تولید رنگبرها شود و در پوششهای پلی آمیدیسیم و کابل نیز مصرف دارد. آلکانول آمینها درنتیجه واکنش مونومتیل آمین با اکسید اتیلن آلکیل آلکانول آمین تولید میشود و از این مواد در داروسازی، جذب و جداسازی ترکیبات CO2 و H2S از گاز طبیعی استفاده میشود. سایر کاربردهای مونومتیل آمین تولید ماده فعال سطحی متیل تائورات که در صنایع نساجی و شوینده، تولید موادی چون دی متیل اوره، کافئین و در ساخت مواد منفجره بهصورت مونو متیل آمین نیترات مصرف میشود.

تاریخچه ایجاد واحدهای متانول در ایران

تا سال 1369 کشور ما فاقد واحد تولید متانول بود و متانول موردنیاز کشور با کشتی وارد میشد. پس از انقلاب اسلامی و در طول دوران جنگ تحمیلی، طراحی یک واحد متانول با ظرفیت 84000 تن در سال در دستور کار شرکت ملی صنایع پتروشیمی قرار گرفت و محل آن نیز به دلیل استفاده از امکانات مجتمع پتروشیمی شیراز و نزدیک بودن به واحدهای مصرفکننده متانول در مجاورت این مجتمع تعیین گردید. بعد از طی مراحل مهندسی و نصب از اردیبهشتماه 1369 تولید خود را آغاز کرد و از خردادماه همین سال رسماً افتتاح شد.

این واحد که ظاهراً قرار بوده است در جزیره خارک اجرا شود با تصمیم معقولی در آن زمان به شیراز منتقل شد و به همین دلیل از سال 1369 که تولیدات آن آغاز شد علاوه بر تأمین تمام نیاز کشور به متانول بخشی از تولیدات نیز از طریق همان مخازن موجود در بوشهر به خارج از کشور صادر گردید که روند صادرات تا مدتها ادامه داشت. گفتنی است که نیاز کشور در زمان طراحی این واحد 40000 تن در سال برآورده شده بود که این رقم شامل طرح توسعه کارخانه قدس شیراز که فرمالین و هگزامین تولید میکند نیز میگردید.

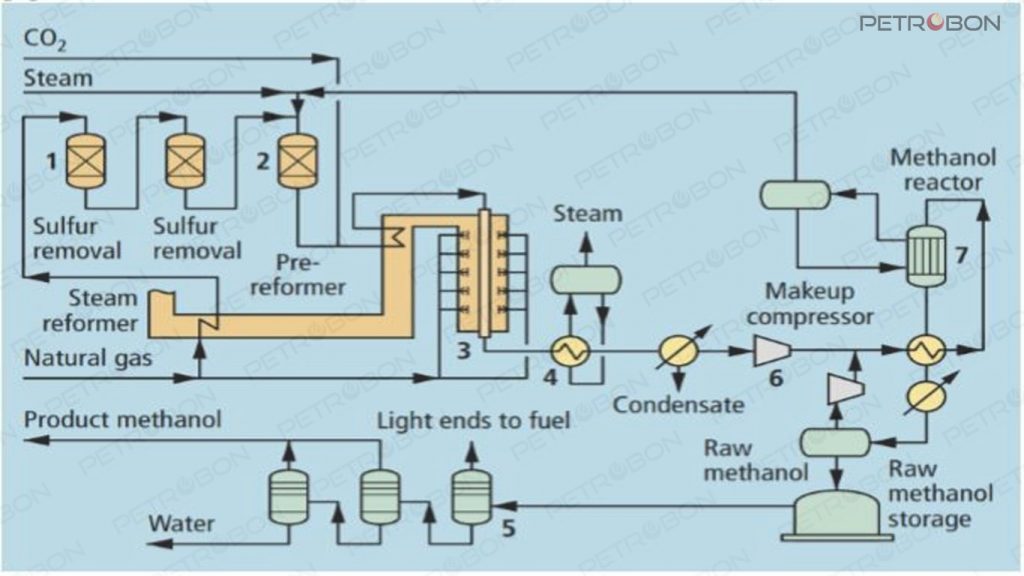

نمودار جریانی یک واحد تولید متانول از گاز طبیعی

در شکل زیر نمودار جریانی تولید این محصول با استفاده از روش ریفورمینگ بخار نشان دادهشده است. فرآیند تولید در پتروشیمی زاگرس که یکی از تولیدکنندگان برجسته این محصول شیمیایی در ایران است با این روش انجام میگیرد:

در این روش ابتدا گاز طبیعی وارد واحد گوگردزدایی (1) شده و سپس وارد ریفورمر (2 و 3) میشود که در آنجا متان و سایر هیدروکربنها با بخار واکنش داده و به گاز سنتز تبدیل میشوند. گاز سنتز خروجی از ریفورمر توسط بخارآب خنک شده و در کندانسور کندانس میشود، سپس به کمپرسور (6) فرستاده میشود تا به فشار موردنظر برسد (دمای پایین و فشار بالا برای واکنش ضروری هستند.

گاز سنتز در راکتور (7) با هیدروژن واکنش داده و محصول موردنظر تولید خواهد شد. متانول خروجی از راکتور (ناخالصیهایی همچون آب و الکلهای دیگر و…) ابتدا به تانک ذخیره و سپس برای خالصسازی به واحد تقطیر فرستاده میشود. این واحد تقطیر (5) دارای سه ستون است، در ستون اول مواد هیدروکربنی سبک جدا میشوند، در ستون دوم متانول از بالای برج خارج شده و در برج آخر نیز آب و سایر اجزای هیدروکربنی سنگین از این محصول بهصورت کامل جدا میشوند.

تولید متانول (Methanol) در ایران

در کشور ما به دلیل فراوانی منابع گاز و بخصوص پس از بهرهبرداری از منابع پارس جنوبی و از اواخر دهه 1370 ایده تبدیل گاز به مواد شیمیایی بهطور قابلتوجهی مطرح گردید و در حال حاضر تعداد 5 واحد متانول با جمع ظرفیت حدود 5 میلیون تن ایجاد گردیده و نیز 12 طرح جدید متانول جمعاً با ظرفیت حدود 19 میلیون تن در سال در مراحل مهندسی، نصب و یا بررسی است.

در ایران از سال 1369 که اولین و کوچکترین واحد متانول در شیراز راهاندازی شد تا سال 1388 که آخرین واحد در حال تولید در فاز 2 پتروشیمی زاگرس راهاندازی گردید ظرفیت طراحی واحدها نیز بهتدریج افزایشیافته است و از 84000 تن در سال در واحد شیراز به 1/5 میلیون تن در سال در هرکدام از واحدهای پتروشیمی زاگرس رسیده است.

-

واحد متانول پتروشیمی فنآوران

این واحد اولین و کوچکترین واحد متانول ایران است و توسط شرکت Lurgi بر اساس چهار base خوراک طراحیشده است و علت آنهم همزمان شدن با راهاندازی پالایشگاه گاز کنگان بود که گاز تولیدی کنگان و بیدبلند باهم مخلوط یا جداگانه تزریق شوند.

-

واحد تولید متانول خارک

این واحد نیز با استفاده از لیسانس شرکت لورگی و با استفاده از گازهای مازاد در جزیره خارک و با ظرفیت 2000 تن در روز طراحی و نصب شده است. این واحد دومین واحد متانول کشور بوده و عمده تولیدات آن صادر میگردد. فرآیند تولید شبیه فرآیند تولید در پتروشیمی شیراز بوده با این تفاوت که در اینجا CO2 اضافی برای افزایش تولید به مواد متانول تزریق نمیگردد.

کار ساختمان و نصب این واحد به دلیل واقع شدن در جزیره و دور بودن از امکانات عمومی در شرایط نسبتاً سختی انجام شد و ضعفهایی در مهندسی و طراحی واحد وجود داشت که در طول راهاندازی و سالهای بعدازآن بهتدریج با تعریف پروژههای اصلاحی حلشده است.

ازجمله موارد مثبت قابلذکر در واحد متانول خارک لازم است به برنامهریزی، آموزش و دقت و پیگیریهای مستمر تیمهای راهاندازی و مدیریت پروژه و استفاده از توانمندیهای مجتمعهای پتروشیمی شیراز و رازی و خارک برای رفع مشکلات و رسیدن به ظرفیت اسمی آن واحد ذکر نمود.

-

واحد متانول پتروشیمی فنآوران

این واحد بر اساس تکنولوژی شرکت تاپسو و بر اساس دوپایه خوراک بر مبانی گاز پالایشگاه بیدبلند و منطقه عسلویه و همچنین خوراک CO2 از مجتمعهای رازی و مارون طراحی گردیده است.

ظرفیت تولید این واحد یک میلیون تن در سال میباشد و فرآیند تولید تقریباً شبیه پتروشیمی شیراز و خارک میباشد. کار طراحی، نصب و ساختمان سومین واحد متانول از سال 1377 شروع گردید و در سال 1383 با موفقیت راهاندازی شد.

از ویژگیهای مثبت متانول سوم استفاده از تجربیات و کارشناسان باتجربه در زمان طراحی واحد بود که منجر به جمعآوری گازهای CO2 در منطقه بهعنوان خوراک تکمیلی است که هم باعث افزایش IRR واحد و هم تولید بیشتر شده است و از طرفی از آلودگیهای زیستمحیطی نیز به نحو قابلتوجهی کاسته میشود.

-

واحدهای متانول پتروشیمی زاگرس

در فاصله سالهای 1379 تا 1388 طراحی، نصب و راهاندازی دو واحد بزرگ متانول مشابه هم هرکدام به ظرفیت 1650000 تن در سال در پتروشیمی زاگرس در منطقه عسلویه انجام شد.

این واحدها با تکنولوژی جدید شرکت لورگی و بر اساس فرآیند Combined Reforming و استفاده همزمان از ریفرمر بخاری و ریفرمر ATR و با خوراک گاز طبیعی فازهای عسلویه و اکسیژن تولیدی در پتروشیمی مبین صورت گرفت.

از ویژگیهای واحدهای Methanol زاگرس علاوه بر اینکه در حال حاضر بزرگترین واحد تولیدی منطقه است، استفاده از آب دریا در برجهای خنککننده است که این روش در واحدهای متانول برای اولین بار صورت گرفته است. همچنین قابلیت عرضه تا 200 تن بخار در ساعت از هرکدام از واحدها برای مصارف خارج از مجتمع است که در مواردی میتواند کمک مؤثری به نیروگاه منطقه باشد.

در سال 1388 عمده تقاضای متانول را به ترتیب کشورهای چین، هند، جمهوری کره (کره جنوبی)، هلند، ژاپن، ایتالیا و چند کشور دیگر تشکیل میدادند و ارزش صادراتی این محصول برای ایران حدود 650 میلیون دلار بود.

از سال 1388 تاکنون، تقاضای این کالا توسط چین افزایش بسیار چشمگیری یافته است. بهعلاوه، رقم کل ارزش صادراتی این محصول به بیش از یک میلیارد دلار رسیده است که در سال 1392 سهم چین بهتنهایی بیش از 600 میلیون دلار و در سال 1393 بیش از 866 میلیون دلار بود.

از سال 1391 نیز با تشدید تحریمها و دامنهدار شدن تحریمها به حوزه پتروشیمی، از شرکای عمده ایران تنها چین و هند باقی ماندند و کشورهای اروپایی ازجمله هلند و بلژیک، بهعلاوه ژاپن و کره جنوبی که از بزرگترین متقاضیان متانول ایران بودند از واردات این محصول از کشور ما صرفنظر کردند و ارزآوری این محصول دچار کاهش شد؛ اما از سوی دیگر تا حدی کشورهای شرقی روی خوش به خرید این محصول نشان دادند و هند، تایوان و چین تقاضای خود را افزایش دادند.

ازنظر وزنی نیز ایران حدود 46 درصد متانول وارداتی به چین را تأمین میکند و عربستان با 14 درصد، عمان با 13 درصد، نیوزیلند با 8 درصد و مالزی با 6 درصد در رتبههای بعد قرار دارند. سایر کشورها نیز درمجموع حدود 13 درصد از حجم وزنی بازار چین را بر عهدهدارند.

همانند بازار چین، هند نیز همواره بیشترین متانول (Methanol) موردنیاز خود را که از مهمترین کالاهای موردنیاز صنعتی است، از ایران تهیهکرده است. حدود 75 درصد متانول هند در سال 2014 از طریق ایران تأمینشده و در غیاب تقاضای کشورهای اروپایی، این کشور توانسته است پس از چین مهمترین مقصد این کالا باشد. نمودار 3 بازار متانول هند را به تفکیک واردات از کشورهای مختلف نشان میدهد. این نمودار غلبه ایران را در بازار این محصول در هند نشان میدهد. پس از ایران نیز بیشترین سهم را کشورهای عربستان، عمان و برونئی داشتهاند.